1、原材料的影响:不同批次或不同种类的塑料原材料可能存在颜色差异,这是产生色差的基础原因。

2、加工过程的影响:如温度、压力、时间等加工条件的变化,可能导致塑料在加工过程中出现色差,特别是热塑性塑料在挤出或注塑过程中,由于温度波动导致的物料降解或烧焦会产生颜色变化。

3、添加剂的影响:如着色剂、添加剂等的使用量变化,也可能导致塑料颜色的变化。

4、环境因素的影响:如温度、湿度等环境因素也可能对塑料的颜色产生影响。

对于塑料色差测试标准,主要依据以下几个方面进行:

1、颜色标准制定:首先需要制定一个颜色标准,如使用国际标准或行业标准中的颜色标准,或使用客户提供的标准样品。

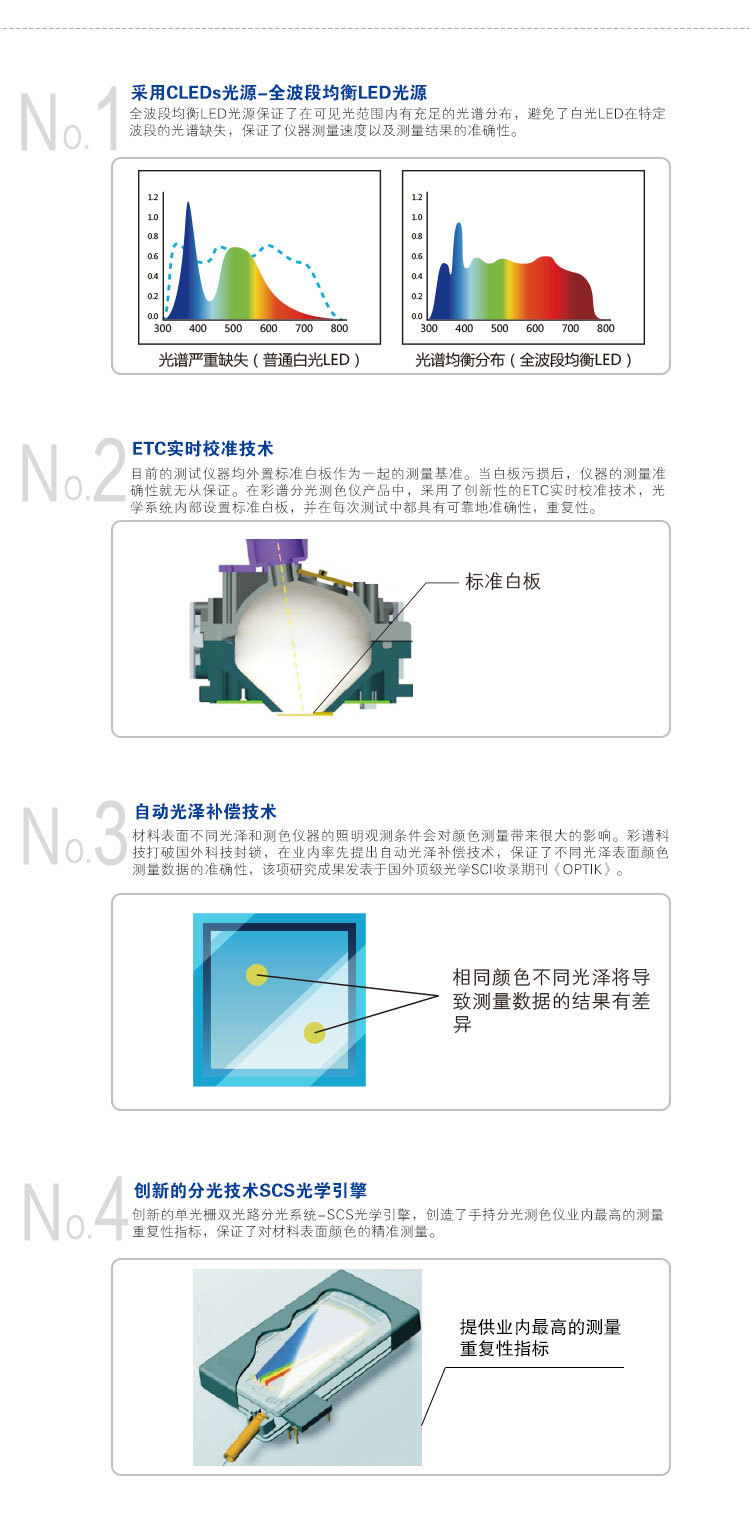

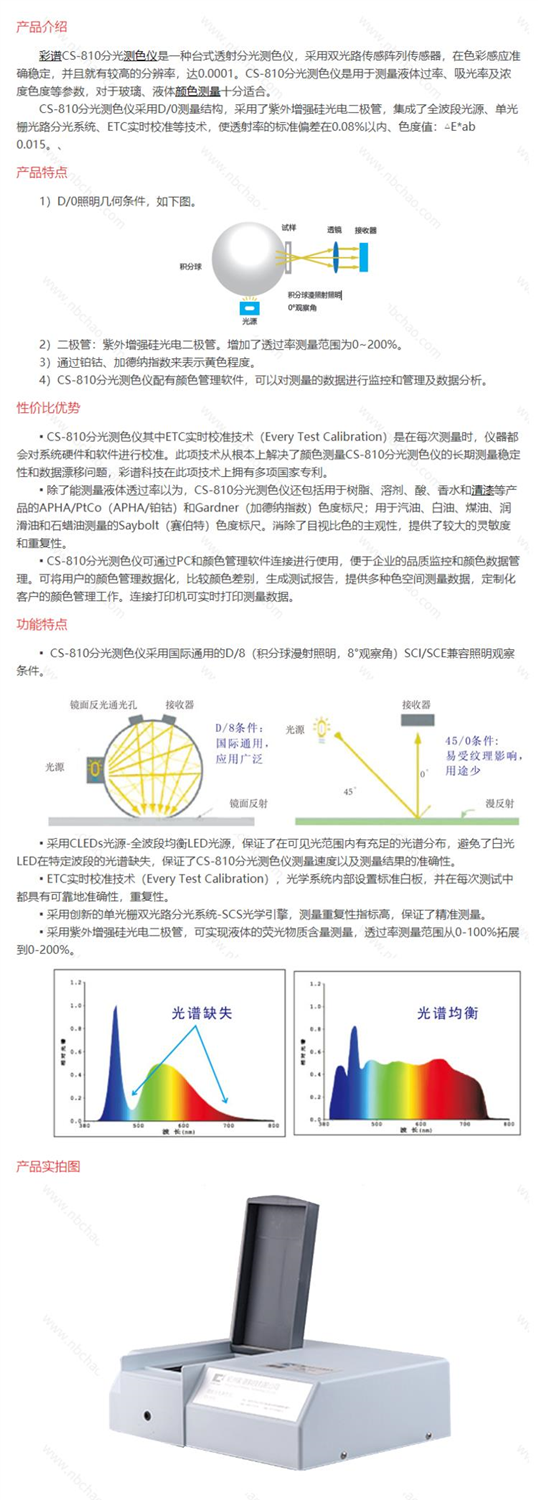

2、颜色测量仪器:使用专业的颜色测量仪器,如色差计或分光光度计等,对塑料样品进行测量,获取颜色的数值。

3、色差计算:将测量得到的颜色数值与标准值进行对比,计算出色差值,常用的色差计算公式包括ΔE、ΔL、Δa、Δb等。

4、判断标准:根据计算出的色差值,判断塑料样品是否满足颜色要求,具体的判断标准可能因产品、行业或客户要求而有所不同。

在控制塑料件色差时,还需要注意对原料的严格筛选、优化配方工艺、控制生产环境湿度温度等因素,对于颜色的控制和管理是一个复杂的过程,需要多方面的配合和努力,以上内容仅供参考,如需更多信息,建议咨询塑料行业专业人士。

TIME

TIME